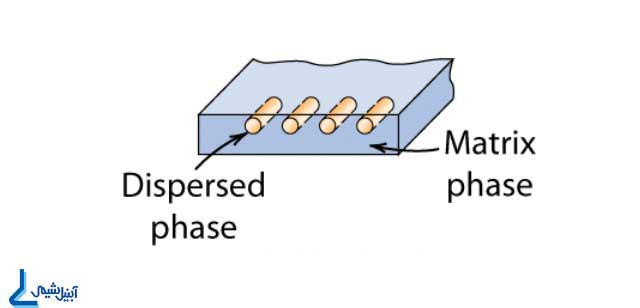

کامپوزیت ها(Composite) یا مواد مرکب، از اختلاط فیزیکی و ماکروسکوپی حداقل دو ماده یا بیشتر ساخته می شوند. در این اختلاط فصل مشترک میان اجزا باقی می ماند و هر کدام هویت خود را حفظ می کنند. این مواد به طور کلی از دو فاز پیوسته یا زمینه (Matrix) و فاز پراکنده(Disperse) یا تقویت کننده تشکیل شدند. پس در کاربردهای صنعتی امروزی که به موادی با چند خاصیت متنوع و یا متضاد نیاز هست؛ کامپوزیت گزینه بسیار مناسبی است.

فازهای تشکیل دهنده کامپوزیت

کامپوزیت ها مواد جدیدی نیستند بلکه از گذشته شناخته شده و مورد استفاده بودند. در اطراف ما کامپوزیتهای زیادی وجود دارند، که نوع طبیعی آن عبارتند از اسفنج های طبیعی دریایی ، معدنی و گیاهی(ساقه گیاهان مانند بامبو)، استخوانهای تشکیل دهنده اسکلت جانداران و ماهیچه ها. از نمونه های کامپوزیت ساخت دست انسان هم می توان بتن و تخته سه لایی و قطعات فایبرگلاس را نام برد. شکل قرارگیری اجزا در کامپوزیت ها این گونه است که فاز پیوسته، فاز تقویت کننده را در برمی گیرد و یک ماده همگن را می سازد.

تاریخچه کامپوزیت:

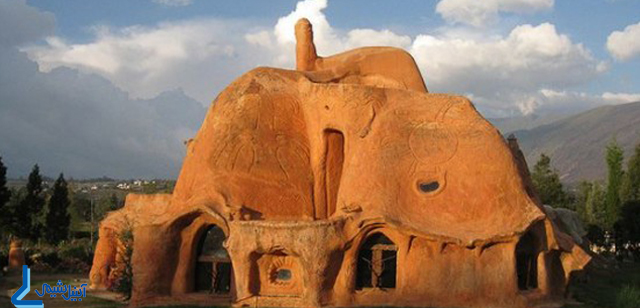

قدیمی ترین کامپوزیت ساخته شده ترکیب کاه وگل است. گل بعد از خشک شدن ترک میخورد، پس مقداری کاه به آن افزودند تا حفرهها را پُر کند و مانع از ترک خوردن آن شود. این ملات مقاوم تر از گل، در سازه های آجری از گذشته تا به حال مورد استفاده است. قدمت ابتدایی ترین آثار به جا مانده سازه های کاه گلی عمری حدود 4000 سال دارند (مانند ارگ بم). در مصر باستان از تخته های سه لایی (ترکیبی از چوب و چسب) استفاده می کردند. در قرون وسطا شمشیر ها یا زره ها را از چند لایه فلز می ساختند. جرقه ساخت کامپوزیت به سبک امروزی به قرن 19 وتعبیه پارچه کتان در لاستیک طبیعی و ساخت پوشش های ضد آب بر می گردد. تولید و استفاده از کامپوزیت های پلیمری در دهه1940 برای صنایع دفاع و کاربرد های هوافضا آغاز شد.

ترکیب گاه و گل قدیمی ترین کامپوزیت

اجزای تشکیل دهنده کامپوزیت ها

- فاز پیوسته:

اصلی ترین ماده تشکیل دهنده هر کامپوزیت، فاز پیوسته آن است. این جزء وظایف بسیار مهمی بر عهده دارد. اول اینکه به عنوان اتصال دهنده و چسب ذرات تقویت کننده را درون خود نگه می دارد. دوم ماتریس تحت اعمال نیرو تغییر شکل داده، تنش را به الیاف مقاوم منتقل می کند.

- فاز پراکنده:

مواد افزودنی که به زمینه کامپوزیتها جهت تقویت آنها اضافه می شود را فاز پراکنده گویند. این مواد معمولا مقاوم تر از فاز پیوسته بوده و باعث ایجاد ویژگی های خاص در کامپوزیت ها می شود. زمینه وظیفه تقسیم نیرو را بین اجزای فاز پراکنده را بر عهده دارد. مواد مختلفی را می توان در ساخت کامپوزیت ها استفاده کرد. در قسمت بعد به طبقه بندی کامپوزیت ها خواهیم پرداخت.

طبقه بندی کامپوزیت ها:

طبقه بندی براساس فاز پوسته:

کامپوزیت ها براساس نوع فاز پیوسته و فاز تقویت کننده گوناگون هستند. خواص کامپوزیت ها به عوامل مختلفی از قبیل نوع مواد تشکیل دهنده، ترکیب درصد اجزا، شکل و آرایش ذرات تقویت کننده و اتصال دو جزء به یکدیگر بستگی دارد.مواد مرکب برحسب نوع زمینه به سه دسته کامپوزیت های پلیمری، فلزی و سرامیکی تقسیم می شوند. زمانی که زمینه کامپوزیت از پلیمر و فلز انتخاب شود، انعطاف پذیری محصول نهایی بالاتر خواهد بود اما وقتی سرامیک به عنوان فاز زمینه باشد استحکام به شکست بهبود می یابد. انواع کامپوزیت ها براساس نوع ماتریس عبارتند از:

۱- کامپوزیتهای پلیمری(Polymeric Matrix Composite): زمینه پلیمر به خاطرخواص مکانیکی مناسب، قابلیت شکلپذیری آسان، سبکی و خواص خوب در دمای محیط ایده آل محسوب می شود. ماتریس پلیمری شامل دو دسته کلی ترموست ها وترموپلاست ها می شوند. رایجترین فازهای پیوسته پلیمری، رزینهای اپوکسی و پلی استر هستند. اکنون۵۹ درصد بازار کامپوزیت ها را مواد مرکب پلیمری به خود اختصاص داده اند. ماتریس پلیمری به دو نوع گرماسخت وگرمانرم تقسیم می شود. از پلیمرهای گرماسخت پلی استر غیر اشباع، وینیل استر، فنل فرمآلدهید، اپوکسی و رزین های پلی ایمید بیشترین کاربرد را دارند. از میان رزین های گرمانرم پلی اتر اتر کتون، پلی اتیلن، پلی پروپیلن و نایلون پر مصرف ترین هستند.

۲- کامپوزیت های فلزی(Metal Matrix Composite): در صنایع خودروسازی از کامپوزیت های با بستر فلزی به طور گسترده استفاده می شود. تیتانیوم،آلومینیوم و منیزیم از بستر های رایج و الیاف سیلیکون و ذرات سرامیک از تقویت کننده های رایج هستند. استحکام بالا، مقاومت به شکست و سفتی و مقاومت در برابر دماهای بالا و محیط های خورنده، سبب برتری این کامپوزیت ها نسبت به انواع پلیمری می شود.کاربرد این مواد در ساخت قطعات بدنه هواپیماها است.

۳-کامپوزیتهای سرامیکی(Ceramic Matrix Composite): سرامیک ها به داشتن یپوندهای بسیار قوی مولکولی مشهور هستند. نقطه ذوب و پایداری در دماهای بالا استحکام خوب و مقاومت در برابر خوردگی آن ها را به موادی مناسب برای کاربرد در دماهای بالای 1500 درجه سانتی گراد تبدیل کرده است.

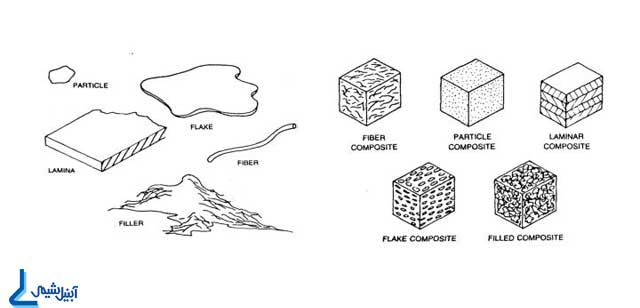

انواع کامپوزیت ها براساس تقویت کننده ها

طبقه بندی براساس فاز پراکنده:

بر اساس شکل ظاهری تقویت کننده ها، کامپوزیت ها را می توان به پنج دسته تقسیم کرد.

- کامپوزیتهای لایهای: موادتشکیل دهنده به صورت متناوب و لایه ای بر روی هم قرار گرفته اند. این لایهها از سه نوع فلزی، سرامیکی و پلیمرهای تقویت شده هستند؛ و بدون نیاز به فرآیندهای پیچیده قابل ساخت می باشند. به عنوان مثال در ساخت تانکها از سازههای لایهای استفاده میشود.

- کامپوزیتهای ذرهای: از پراکنده کردن(توزیع) ذرات ریزدر فاز پیوسته ساخته می شوند. طیف وسیعی از ذرات برای این منظور وجود دارند؛ ولی عمده ذرات مورد استفاده در کامپوزیتها ترکیبات اکسیدی به خصوص Al2O3 و ترکیبات غیراکسیدی مانند سلیسیم کاربید(SiC)،تیتانیوم کاربید(TiC) ، ماسه و پودرهای رزینی هستند. این ذرات از رشتهها بسیار ارزانتر هستند و سبب افزایش مدول الاستیک ساختار میشوند. استحکام پیوند، اندازه ذرات از عوامل موثر بر خواص نهایی این کامپوزیت ها خواهند بود.

- کامپوزیتهای لیفی: ذرات تقویت کننده ای با نسبت طول به قطر بسیار بالا هستند. این ویژگی باعث افزایش مقاومت کامپوزیت لیفی می شود، هر چه این ذرات ریزتر باشند احتمال بروز نقص در کامپوزیت کمتر و مقاومت نمونه بیشتر خواهد بود. در پلیمرها الیافی از جنس کربن، شیشه و آرامید استفاده می شود.

- کامپوزیتهای ورقهای: فاز پراکنده را در این کامپوزیت، ورقههای مسطح تشکیل می دهند. وقتی ورقههای فلزی در زمینه پلیمری استفاده شوند هادی جریان الکتریسیته و حرارت هستند. در حالی که ورقههای میکا و شیشه در زمینه پلیمری باعث نارسانایی و مقاومت در برابر حرارت خواهند بود.

- کامپوزیتهای حجمی: در این نوع مواد فاز تقویت کننده به صورت یک ماده صلب ثانویه درون زمینه قرار می گیرد.کامپوزیتهای سرامیکی با ساختار متخلخل و اسفنجی از مثال این دسته است.

خصوصیات کامپوزیت ها:

مهمترین مزیت مواد کامپوزیتی آن است که با توجه به نیازها، میتوان خواص آنها را کنترل کرد. به طور کلی مواد کامپوزیتی دارای مزایای زیر هستند:

مقاومت مکانیکی بالا نسبت به وزن

- مقاومت بالا در برابر خوردگی

- خصوصیات خستگی عالی نسبت به فلزات

- خواص عایق حرارتی و الکتریکی خوب

- کاهش وزن نهایی محصول

- تولید آسان، ساخت اشکال پیچیده باروش های بسیار ساده، کارآمد و مقرون به صرفه

- سهولت مونتاژ و فرایندهای تعمیر و عیب یابی

- ضریب انبساط حرارتی پایین

- بهبود اتصالات و امکان تولید یکپارچه

- دارای خاصیت جذب انرژی مناسب

معایب کامپوزیتها

- قیمت بالای مواد خام

- مقاومت پایین در برابر ضربه

- ایجاد آلودگی در محیط زیست

کاربرد کامپوزیت ها:

تنها کاربرد کامپوزیت ها در ابتدای تولید شان در صنایع هوا و فضا خلاصه می شد. حال آن که امروز تنها 1 درصد از کامپوزیت های تولیدی در این زمینه استفاده می شوند. بیشترین میزان مصرف کامپوزیت ها طبق آمار در صنعت ساخت و ساز، صنایع نفت، گاز و لوله است. ویژگی های متنوع و تطبیق پذیری این مواد زمینه استفاده گسترده تری را فراهم کرده است از جمله می توان به صنایع خودرو، سازههای دریایی، تجهیزات ورزشی، پزشکی، حمل و نقل (هوایی، جاده ای، ریلی و دریایی)، انرژی و لوازم خانگی اشاره کرد. مقاومت در برابر خوردگی، حذف هزینه های سنگین تعمیر و نگهداری لوله های کامپوزیتی باعث کاربرد بیشتر آن ها شده است. امروزه بیشتر قطعات خودرو مانند اتاق، داشبورد، صندوق عقب و حتی بدنه آن ها از کامپوزیت ها ساخته میشود. دلیل استفاده آن ها در اين صنعت، ويژگیهایی چون مقاومت به ضربه و تامین ایمنی بیشتر در حین تصادفات است.

کاربرد کامپوزیت ها در صنایع مختلف

ساخت بدنه قایقها، كشتیها و تأسيسات فراساحلي از دیگر کاربرد کامپوزیت ها به شمار می آید. جالب است بدانید سهولت شکل دهی، مقاومت و قابلیت آب بندی باعث شده تا این مواد در صنعت ساختمان جایگاه خوبی را به خود اختصاص دهند از جمله موارد مصرفی در این صنعت می توان به استخرهاي شنا، وان حمام، سينك ظرفشويی و دستشويی، كف، نما و سقف اشاره کرد. ذکر این نکته ضروری است به کارگیری این مواد باعث سبکی در سازه می شود در نتیجه در صورت وقوع بلای طبیعی و حوادث شدت خسارات کمتر خواهد بود.

نتیجه گیری:

کامپوزیت ها گروه سوم از مواد پلیمری هستند. این مواد هم خواص جالب و گوناگونی دارند و هم خلاف تصور عمومی بسیار پرکاربرد و با ارزش هستد. وزن کم در کنار استحکام بالا، ساخت و مونتاژ آسان از ویژگی های قابل توجه آن ها است. بدون شک گفتنی ها در مورد کامپوزیت بسیار است تلاش کردیم در فرصت پیش رو با این مواد کمی آشنا شویم. از اینکه ما را با دانستنی های پلیمر همراهی می کنید، سپاسگزاریم.

درباره نویسنده

درباره نویسنده