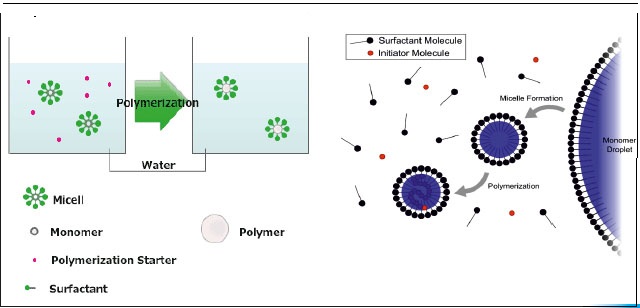

پلیمریزاسیون امولسیونی (Emulsion polymerization) یکی از روش های تولید پلیمر در مقیاس صنعتی می باشد. به طور معمول در این نوع پلیمریزاسیون مونومرها (فاز ناپیوسته) از طریق واکنش رادیکال آزاد پلیمریزه می شوند. در این سیستم امولسیفایرهایی (سورفکتانت) وجود دارد که تجمع آنها در کنار یکدیگر مایسل ها را به وجود می آورد. مایسل ها مکانی هستند که در آن واکنش تبدیل مونومر به پلیمر انجام می گیرد. بنابراین معمولا ذرات معلق کلوئیدی در اندازه ای کمتر از یک میکرون به وجود می آیند؛ تجمع این ذرات معلق در کنار یکدیگر دوغابی تشکیل می دهد که محصول واکنش پلیمریزاسیون امولسیونی می باشد و لاتکس نام دارد.

تاریخچه پلیمریزاسیون امولسیونی:

از نظر تاریخی پلیمریزاسیون امولسیونی در سال 1909 کشف شد. درواقع توسعه روش های پلیمریزاسیون در فاز ناهمگن با تاریخچه پیدایش لاستیک سنتزی مصادف است. اولین ایده استفاده از پلیمریزاسیون امولسیونی آبی مونومرها در سال 1912 به ثبت رسید که این ثبت پیدایش پلیمریزاسیون در فاز ناهمگن را نشان میدهد. در سال 1920 برای اولین بار به استفاده همزمان مولکولهای فعال سطحی و آغازگرها در این روش پلیمریزاسیونی ناهمگن اشاره شد. بنابراین میتوان این مرحله را نقطه آغاز پلیمریزاسیون امولسیونی کاتالیز شده در نظر گرفت.

پلیمریزاسیون امولسیونی(Emulsion polymerization):

پلیمریزاسیون امولسیونی یک واکنش پلیمریزاسیون رادیکالی است. در این نوع پلیمریزاسیون حداقل چهار جزء مورد نیاز می باشد: مونومر (نامحلول در آب)، محیط انجام واکنش (آب)، آغازگر (محلول در آب) و امولسیفایر. در این سیستم علاوه بر اصلاح کننده های زنجیر، اختتام دهنده واکنش و نیز پایدارکننده ها مورد نیاز هستند. طی این واکنش پایدارسازی مونومرهای آلی در فاز آبی توسط امولسیفایر انجام می شود و سپس شروع واکنش با یک آغازگر محلول در آب مانند پتاسیم پرسولفات (K2S2O8) یا آغازگر محلول در روغن مانند 2و´2-آزوبیس ایزوبوتیرونیتریل (AIBN) در حضور پایدارکننده هایی که ممکن است یونی، غیریونی یا کلوییدی باشند، انجام می گیرد. وظیفه پایدار کننده ها پراکنده کردن مونومرهای آلی در فاز آبی است.

فرآیند پلیمریزاسیون امولسیونی

در ادامه توضیح مختصری از هر یک از ترکیبات تشکیل دهنده پلیمریزاسیون امولسیونی داده می شود.

1- مونومر (Monomer):

لازمه انجام واکنش پلیمریزاسیون امولسیونی تولید رادیکال های آزاد از مونومر قابل پلیمریزه شدن است. به طور معمول مونومرهای بکار گرفته شده در این نوع پلیمریزاسیون مونومرهای وینیلی از قبیل: آکریل آمید، آکریلیک اسید، بوتادین، استایرن، آکریلونیتریل، استرهای آکریلات (بوتیل آکریلات، 2-اتیل هگزیل آکریلات، متیل متاکریلات)، وینیل استات، وینیل کلرید و مشتقات دیگر وینیلی هستند.

2- آغازگر(Initiator):

در فرایند پلیمریزاسیون امولسیونی آغازگرها به کمک تجزیه گرمایی یا واکنش های اکسایش-کاهش تولید رادیکال آزاد می کنند. آغازگرها ممکن است به صورت زیر باشند:

• محلول در آب مانند: آمونیوم پرسولفات، آب اکسیژنه و پتاسیم پرسولفات.

• نسبتا محلول در آب مانند: ترشیوبوتیل هیدروپروکسید و ترکیبات آزو (آزوبیس 4- سیانو پنتانوئیک اسید)

• سیسستم اکسایش-کاهشی مانند: پرسولفات با یون آهن، هیدروژن پراکسید با یون سولفیت یا بی سولفیت.

3- سورفکتانت (Surfactant):

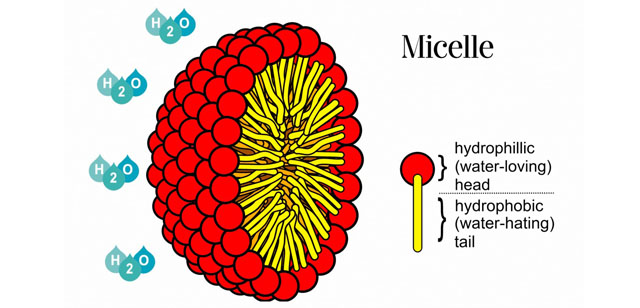

سورفکتانت ها ترکیبات آلی با خاصیت آمفی پاتیک (هیدروفیل-هیدروفوب) و معمولا قابل حل در آب و حلال های آلی هستند. تعداد زیادی از مولکول های سورفکتانت می توانند در توده محلول به یکدیگر متصل شده و مایسل را تشکیل دهند. به غلظتی که در آن مایسل ها شروع به تشکیل شدن میکنند غلظت بحرانی تشکیل مایسل critical micelle concentration)CMC) می گویند. سورفکتانت ها به یکی از صورت های زیر هستند:

- آنیونی مثل سدیم یا پتاسیم استئارات، سولفات و سولفونات

- کاتیونی مثل دودسیل آمونیوم کلرید

- غیر یونی مثل پلی اتیلن اکسید، پلی وینیل الکل،هیدروکسی اتیل سلولز

شمای کلی از تشکیل مایسل

4- محیط انجام واکنش:

در پلیمریزاسیون امولسیونی اغلب، آب به عنوان محیط انجام واکنش رفتار می کند. دلیل استفاده از آب بدین منظور ارزان بودن آن و نیز سازگاری با محیط زیست است. محیط انجام واکنش (آب)، حلالی برای امولسی فایر، آغازگر و سایر مواد تشکیل دهنده می باشد.

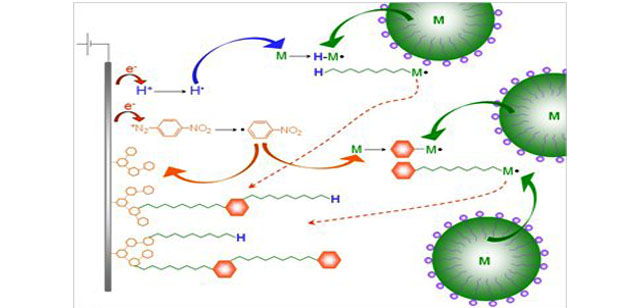

مکانیسم واکنش پلیمریزاسیون امولسیونی:

روش پلیمریزاسیون امولسیونی فرایند نسبتا پیچیده ای است زیرا هسته زایی، رشد و پایدارسازی ذرات پلیمری به کمک مکانیسم پلیمریزاسیون رادیکالی کنترل می شود. مکانیسم این واکنش شامل سه مرحله آغاز، انتشار و اختتام است. در مرحله اول، آغازگرها از دو روش به رادیکال های آزاد تجزیه می شوند:

1) همولیز آغازگر با استفاده از گرما یا اشعه

2) واکنش شیمیایی اکسایش- کاهش

مرحله انتشار شامل افزایش ذرات مونومر به مراکز فعال (رادیکال ها) جهت تشکیل زنجیره های پلیمری است. در نهایت طی مرحله اختتام غلظت مونومر و نیز سرعت واکنش پلیمریزاسیون کاهش یافته تا واکنش کاملا متوقف شود.

مکانیسم واکنش پلیمریزاسیون امولسیونی

مکانیسم واکنش پلیمریزاسیون امولسیونی

کاربردهای پلیمریزاسیون امولسیونی

روش پلیمریزاسیون امولسیونی برای تولید بسیاری از پلیمرهای تجاری مهم بکار گرفته می شود که هر کدام در صنعت های مختلف جایگاه ویژه ای را به خود اختصاص داده اند، از جمله آنها می توان به موارد زیر اشاره کرد:

- بیندرها

- پوشش ها

- ترموپلاستیک ها

- رنگ دریایی

- صعنت نساجی (آهار فرش و موکت)

- منسوجات نبافته

- تولید لاستیک های سنتزی

- عایق و پوشش بام

- پرایمر چاپ فویل های نازک

- پوشش و رنگ برای نمای داخلی و خارجی ساختمان

- چسب ها (چسب حساس به فشار، چسب بتن، چسب کاشی، چسب زنده، چسب لیبل)

ویژگی های پلیمریزاسیون امولسیونی:

در فرایند پلیمریزاسیون امولسیونی، استفاده از انواع مونومرها، روش هاي گوناگون فرآيند پلیمریزاسیون و نیز افزودني هاي مختلف سبب تولید محصولاتی با کاربردهای گوناگون می شود. در این نوع پلیمریزاسیون می توان پلیمرهایی با ویژگی های مشخص از قبیل اندازه، ترکیب، مورفولوژی، جرم مولکولی و ویسکوزیته تولید کرد. ویژگی بارز این روش که آن را از دیگر روش های پلیمریزاسیون متمایز می کند، کلوئیدی بودن سیستم امولسیونی است. در این سیستم انتقال حرارت و نیز کنترل دمایی در طول واکنش به سادگی صورت می گیرد.

از نقطه نظر سینتیکی تفاوت بسیار مهمی بین پلیمریزاسیون امولسیونی و دیگر روش های پلیمریزاسیون وجود دارد. به طور معمول کاهش وزن مولکولی یک پلیمر بدون تغییر در سرعت پلیمریزاسیون با استفاده از عوامل انتقال زنجیر امکان پذیر است. از طرفی افزایش وزن مولکولی تنها با کاهش سرعت پلیمریزاسیون از طریق کاهش غلظت آغازگر یا کاهش دمای فرایند صورت می گیرد. در صورتیکه در پلیمریزاسیون امولسیونی امکان دستیابی همزمان به وزن مولکولی بالا و نیز سرعت بالای واکنش وجود دارد. ویژگی دیگر این روش پلیمریزاسیون این است که لاتکس تولیدی معمولا نیازی به جداسازی ندارد و به همان صورت قابل استفاده است.

نتیجه گیری:

استفاده از روش پلیمریزاسیون امولسیونی به دلیل مزایای ویژه ای که دارد روز به روز در حال توسعه و پیشرفت است. از جمله این مزایا می توان به موارد زیر اشاره کرد:

- توانایی تولید پلیمر با وزن مولکولی بالا

- توزیع مناسب ذرات

- بالا بودن سرعت واکنش

- انتقال حرارت مطلوب

- کنترل دمای واکنش

- کاربرد محصول تولیدی در صنایع مختلف معمولا بدون نیاز به جداسازی

- رعایت ملاحظات زیست محیطی

از این که ما را در مقالات دانستنی های پلیمر در وبسایت آبنیل شیمی دنبال می کنید خوشحال هستیم. در ادامه می توانید مقاله پلیمریزاسیون امولسیونی چیست را به صورت PDF دانلود کنید.

درباره نویسنده

درباره نویسنده