مواد افزودنی برای بهبود خواص نهایی پلیمرها بکار میروند. این مواد بهصورت جامد، مایع و گاز قابل استفاده هستند. افزودنیهای پلیمر معمولاً بهصورت مکانیکی (بدون هیچ واکنش شیمیایی با پلیمر) هنگام فرمولاسیون اضافه میشوند. این دسته از ترکیبات نقش مهمی در فرایند پذیری پلاستیکها نیز دارند. با تغییر افزودنیها و میزان استفاده آنها در فرمولاسیون میتوان محصولاتی متنوع تولید کرد. این امر در صنعت لاستیکسازی بسیار حائز اهمیت است. بهعنوان مثال پلیپروپیلن و سایر پلی اولفین ها بدون ترکیبات افزودنی به دلیل پایداری پایین در برابر گرما و اکسیداسیون، کاربری بالایی در صنعت ندارند. مواردی که یک افزودنی را مناسب برای استفاده میکند: پایداری بالا تحت شرایط کارکرد، غیر سمی بودن، عدم مهاجرت به سطح، فاقد طعم و بوی خاص، کارایی بالا و غیره هستند.

انواع افزودنیهای پلیمر:

- نرمکنندهها (Plasticizer)

- پرکنندهها (Filler)

- تأخیر دهنده اشتعال (Flame Retardant)

- پایدارکننده حرارتی (Heat Stabilizer)

- عوامل ضد الکتریسیته ساکن (Antistatic Agents)

- آنتیاکسیدانت ها (Antioxidants)

- روان کنندهها (Lubricants)

- اصلاحکنندههای فشار (Impact Modifiers)

- مستربچ (Masterbatch)

- افزودنیهای مقاوم در برابر اشعه ماورای بنفش (Anti UV)

در زیر شرح مختصری از افزودنیهای پلیمری داده میشود.

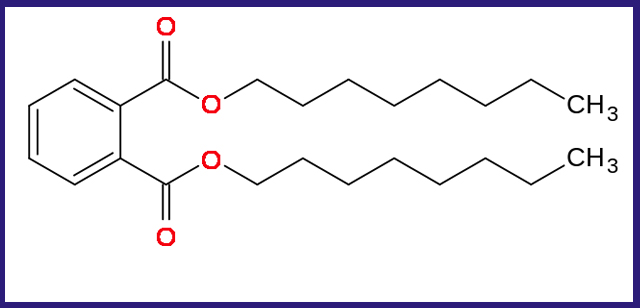

نرمکننده (پلاستی سایزر): نرمکنندهها با توجه به تعریف استاندارد ASTM-D883موادی مایع هستند که برای افزایش انعطافپذیری، افزایش ارتجاع پذیری و کاهش دمای انتقال شیشهای به یک ماده پلیمری سخت اضافه میشوند؛ بنابراین نرمکنندهها بهبود خواص و افزایش کاربری پلیمر را به دنبال دارند. از نقطه نظر شیمیایی مولکول های نرم کننده بین مولکول پلیمر قرار گرفته و سبب تضعیف شدن پیوند و نیز افزایش انعطاف پذیری می شوند. بیشترین استفاده نرم کننده ها در پی وینیل کلرید(PVC) است. دی اکتیل فتالات(DOP)، دی ایزونونیل فتالات(DINP)، دی ایزودسیل فتالات(DIDP)، دی بوتیل فتالات(DBP)، آدیپات ها، بنزوات ها، فسفاتها، پلیاسترها و تری ملیتات ها نمونههایی از پلاستی سایزرهای کاربردی در صنعت هستند.

ساختار دی اکتیل فتالات به عنوان یک پلاستی سایزر

پرکنندهها: پرکنندهها افزودنیهای جامد نسبتاً خنثی یا معدنی هستند که سبب بهبود خواص فیزیکی پلیمر میشوند. این مواد بهمنظور بهبود فرایند پذیری، کاهش قیمت پلیمر از طریق جایگزینی و کاهش استفاده از پلیمرهای گرانقیمت، کنترل چگالی، کنترل انبساط گرمایی، افزایش مقاومت در برابر پارگی پلیمر و بهطورکلی بهمنظور بهبود خواص مکانیکی پلیمر استفاده میشوند. بیشترین استفاده پرکنندهها در پلی وینیل کلرید است. پرکنندههای قابل استفاده در صنعت پلیمر به انواع زیر طبقهبندی میشوند که هرکدام با توجه بهاندازه ذرات، شکل و شیمی سطح ویژگیهای متفاوتی دارند.

- پرکنندههای ذرهای (Particle Fillers): کلسیم کربنات، خاک چینی، تالک، باریم سولفات.

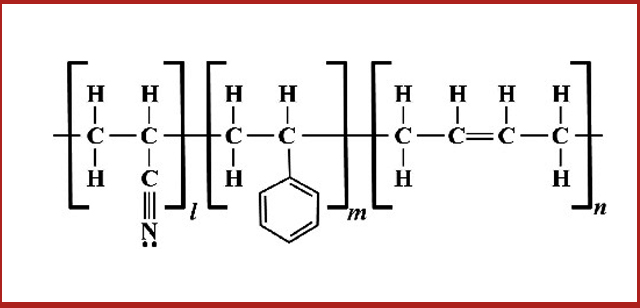

- پرکنندههای لاستیکی (Rubber Fillers): پلی بوتادین، آکریلونیتریل بوتادین، لاستیکهای اتیلن پروپیلن، SBR.

- پرکنندههای لیفی (Fiber Fillers): خاکاره، الیاف نایلون، الیاف شیشه، الیاف پلیاستر، الیاف پلی وینیل الکل، الیاف پلی آکریلونیتریل و الیاف کربن.

- رزینها (Resins): رزینهای استایرن بوتادین، رزینهای فنولی.

انواع پرکننده های پلیمر

تأخیر دهنده اشتعال: تمام مواد بر پایه کربن، از چوب گرفته تا پلاستیک، در حضور گرما و اکسیژن قابلاحتراق هستند. در این فرایند احتراق انرژی جذبشده تا پیوندهای C-C، C-O و C-N موجود در ساختار ترکیب شکسته شوند و گازهای فرار با وزن مولکولی پایین و نیز عناصر مضری از قبیل نیتروژن، اکسیژن، سولفور، فلورین، کلرین و غیره در اتمسفر رها شوند. نقش افزودنیهای تأخیر دهنده اشتعال ساخت فرمولاسیون برای ساخت پلیمری با قابلیت اشتعال کمتر بدون مداخله فرایند احتراق فیزیکی یا شیمیایی است. افزودنیهای تأخیر دهنده اشتعال میتوانند به سه دسته تقسیم شوند:

- تأخیر دهندههای اشتعال بر پایه هالوژنها: این دسته از ترکیبات همانطور که از نامشان مشخص است مولکولهایی حاوی عناصر گروه VII جدول تناوبی مانند فلوئور، کلر، برم و ید هستند. این ترکیبات میتوانند بهصورت معدنی و آلی باشند که تأخیر دهندههای اشتعال بر پایه ترکیبات آلی، تأخیر دهندههای قویتری هستند.

- تأخیر دهندههای اشتعال بر پایه فسفر: در ساختار این دسته از تأخیر دهندهها عنصر فسفر وجود دارد. ترکیبات بر این پایه میتوانند معدنی یا آلی باحالتهای اکسایش 0، 3+ و 5+ باشند.

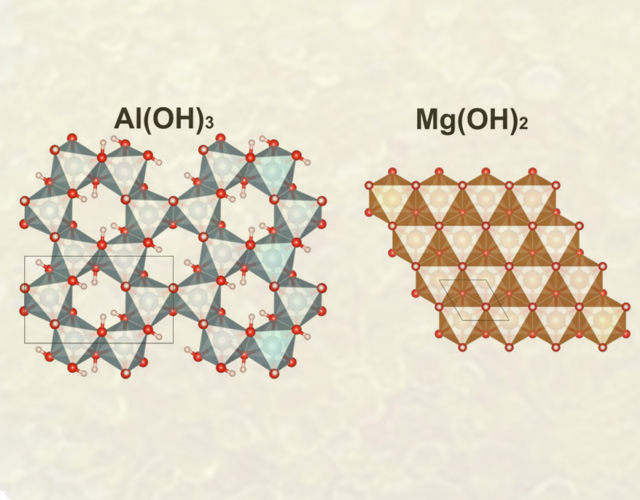

- تأخیر دهندههای اشتعال بر پایه هیدراتهای فلزی: این گروه شامل تری هیدروکسید آلومینیوم (Al(OH)3) و منیزیم هیدروکسید (Mg (OH)2) هستند که با آزادسازی آب در اثر تجزیه گرمایی سبب تأخیر در فرایند اشتعال میشوند.

شمایی از ساختار آلومنیوم هیدروکسید و منیزیم هیدروکسید

پایدارکننده های حرارتی:

پایدارکننده های حرارتی بهمنظور جلوگیری از تخریب و تجزیه ترکیبات پلیمری در اثر گرما استفاده میشوند. این پایدارکننده ها بهطور وسیع در پلی وینیل کلرید (PVC) بدلیل حساسیت بالای آن به دما، بکار میروند. نقش پایدارکننده حرارتی در صنعت پیویسی، جلوگیری از تخریب PVC و نیز زرد شدن آن در دمای بالا، جلوگیری از تجزیه PVC و آزاد شدن گاز کلر سمی، کاهش خوردگی ناشی از آزاد شدن کلر در اثر تجزیه حرارتی و غیره است.

- پایدارکننده های UV: این دسته از پایدارکننده ها بیشتر برای پلیمرهایی کاربرد دارند که کاربری آنها در فضای آزاد و در معرض اشعه ماورای بنفش است. یکی از مهمترین پایدارکننده های UV ترکیبات آمینی هستند که اشعه ماورای بنفش را بهراحتی جذب کرده و تبدیل به گرما میکنند؛ بنابراین باعث افزایش مقاومت پلیمر در برابر اشعه میشوند.

- عوامل ضد الکتریسیته ساکن: جذب الکتریسیته ساکن در پلیمرها سبب ایجاد جرقه و آتشسوزی هنگام تخلیه الکتریکی میشود. بدین ترتیب برای رفع این مشکلات عوامل ضد الکتریسیته ساکن بهعنوان افزودنی به پلیمر اضافه میشوند.

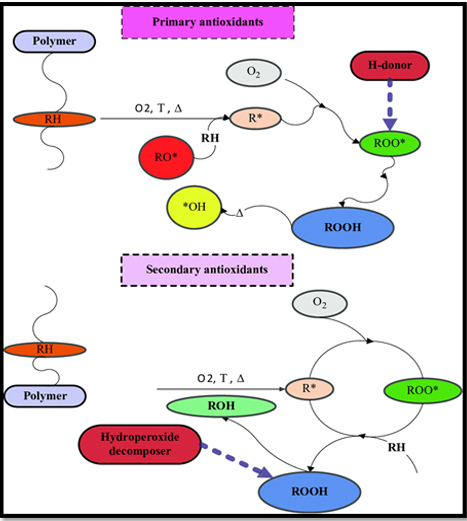

- آنتیاکسیدانت ها: شمار زیادی از پلیمرها در اثر تماس با اکسیژن هوا اکسیدشده و تا حدودی کارایی خود را از دست میدهند. اکسیداسیون پلیمرها معایبی ازجمله: کاهش خواص فیزیکی و مکانیکی پلیمر، تغییر رنگ، از دست دادن شفافیت اولیه و غیره دارند. بدین ترتیب از ترکیبات آنتیاکسیدانت در پلیمرها استفاده میشود. بهطورکلی آنتیاکسیدانت ها دو نوع هستند:

- آنتیاکسیدانت های نوع اول: این دسته از آنتیاکسیدانت ها شامل فنول ها و آمینهای آروماتیک هستند که با دادن هیدروژن از گروههای NH و OH به رادیکالهای آزاد آنها را خنثی میکنند.

- آنتیاکسیدانت های نوع دوم: این گروه از آنتیاکسیدانت ها شامل تیواسترها و فسفیت ها هستند که با تجزیه و تخریب رادیکالهای پراکسید، پلیمر را از اکسیداسیون محافظت میکنند.

مکانیسم فعالیت آنتی اکسیدانها

روان کنندهها: روان کنندهها برای بهبود جریان یافتن مواد در حین فرایند استفاده میشوند. این دسته از افزودنیها خود به دودسته روان کنندههای داخلی و خارجی تقسیم میشوند که از طریق کاهش اصطکاک مولکولی با سطح فلزی (لولههای انتقال فلزی یا بدنه داخلی راکتور) و کاهش ویسکوزیته ذوب ترکیبات، موجب تسریع در جریان یافتن مواد میشوند. به عبارتی روان کنندهها کمک فرایندهایی هستند که از چسبندگی پلیمر با سطوح فلزی در طول فرایند جلوگیری میکنند. این دسته از افزودنیها همچون واکسها، آمیدها، استرها، اسیدها و استئارات های فلزی بهعنوان روان کنندههای داخلی و بیرونی رفتار میکنند.

اصلاحکنندههای فشار: افزودنیهای اصلاحکننده فشار مقاومت مواد پلیمری را در برابر فشار افزایش میدهند. اغلب این اصلاحکنندهها الاستومرهایی از قبیل ABS، BS، متاکریلات-بوتادین-استایرن، آکریلیک، اتیلن وینیل استات و پلیاتیلن کلردار هستند

مستربچ: این دسته از افزودنیها مخلوطی متشکل از سه جزء پلیمر پایه، مواد شیمیایی افزودنی و عامل سازگار کننده فعال هستند که باهدف تولید رنگ، بهبود خواص و بهمنظور مقرونبهصرفه کردن به پلیمر اضافه میگردند. مستربچ ها به سه دسته تقسیم میشوند:

مستربچ های رنگی: یکی از متداولترین روشهای تولید پلاستیکهای رنگی استفاده از مستربچ های رنگی است که از رنگدانه، پلیمر و نیز سازگار کننده تشکیل میشود.

مستربچ های افزودنی: این افزودنیها بهمنظور بهبود خواص فیزیکی و شیمیایی ویژه در محصول نهایی استفاده میشوند.

مستربچ های پرکننده: از مستربچ های پرکننده بهمنظور کاهش قیمت تمامشده محصول نهایی استفاده میکنند. مستربچ کلسیم کربنات مثالی از این دسته است.

انواع مستربچ

نتیجهگیری: پلیمرها (ماکرومولکول) درشت مولکولهایی هستند که از واحدهای تکراری ساده تشکیلشدهاند. این دسته از ترکیبات برای کاربرد در صنعت نیازمند ویژگیهای مطلوب از قبیل چقرمگی، انعطافپذیری، مقاومت و استحکام بالا، عایق گرما و الکتریسیته، مقاومت در برابر خوردگی، مقاومت در برابر اشعه UV و غیره هستند. پلیمرها جهت دسترسی به این ویژگیهای مطلوب به افزودنیهایی ازجمله:

نرمکنندهها، پرکنندهها، تأخیر دهندههای اشتعال، پایدارکننده های حرارتی، عوامل ضد الکتریسیته ساکن، آنتیاکسیدانت ها، روان کنندهها، اصلاحکنندههای فشار، افزودنیهای مقاوم در برابر اشعه ماورای بنفش و غیره نیاز دارند. بهعبارتدیگر بهمنظور بهبود خواص نهایی پلیمرها مواد افزودنی بهصورت مکانیکی هنگام فرمولاسیون اضافه میشوند. در این مقاله سعی شد تا حدودی به اهمیت افزودنیهای پلیمر در صنعت اشاره شود.

مقاله پلیمر و افزودنی های آن را بصورت PDF دریافت کنید.

درباره نویسنده

درباره نویسنده